Mit 70 Jahre Erfahrung ist BTU International führend in der Reflow-Prozesstechnologie. Das Unternehmen hat sich durch die kontinuierliche Weiterentwicklung im Bereich thermischer Prozesse eine Marke in der Industrie aufgebaut die wie keine andere für Zuverlässigkeit steht. Es wurden bereits über 10.000 Reflow-Öfen basierend auf der Pyramax-Plattform installiert und sind somit essentieller Bestandteil der Produktion bei den größten Elektronik-Herstellern weltweit. Mit Vertretungen in über 30 Ländern verfügt BTU über ein zuverlässiges Support-Netzwerk und kann so schnell auf Probleme bei seinen Kunden reagieren.

Die BTU Pyramax™-Serie der Konvektions-Reflowöfen für Produktionen mit hohem Durchsatz wird weltweit als Lösung für SMT-Löt-Reflow, Halbleiter-Packaging und LED-Packaging und -Montage eingesetzt. BTU bietet die Serie als 6-,8-, 10- und 12-Zonen Modell an, sowohl für die Luft-betriebene Anlage als auch für die Version mit Stickstoff-Betrieb. Die maximale Betriebstemperatur in allen Heizzonen liegt bei 350° Celsius (optional 400° Celsius).

Inline-Anwendungen in Kombination mit einer Stickstoff-Atmosphäre erfordern in der Regel eine hohe Produktivität und eine hervorragende Prozesskontrolle. Die Konvektions-Reflow-Öfen von BTU werden unter anderem für die Leiterplattenbestückung, das Halbleiter-Packaging und die LED-Montage eingesetzt.

Der Pyramax ist weltweit als der Leistungsführer bekannt. Der Pyramax-Reflow-Ofen bietet mit seiner Konvektionsregelung ein Höchstmaß an Prozessreproduzierbarkeit, von Leiterplatte zu Leiterplatte, von Ofen zu Ofen und von Linie zu Linie. Für das Halbleiter-Packaging bietet BTU den Pyramax Reflow-Ofen in Kombination mit einer Stickstoff-Atmosphäre an. Dabei wird eine erstaunlich hoher Atmosphären-Reinheitsgrad mit einem O2-Gehalt von nur 2 ppm über dem Ausgangswert erreicht.

Pyramax-Reflowöfen übertreffen die Konkurrenz in Bezug auf thermische Gleichmäßigkeit, Wiederholbarkeit und Austrittstemperatur – selbst bei höherem Durchsatz.

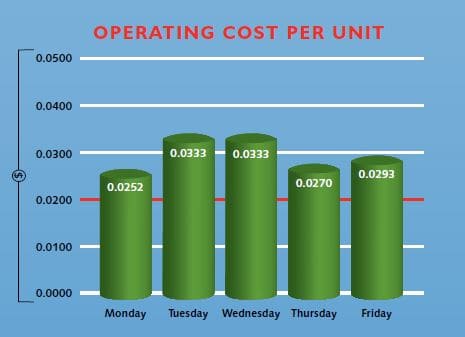

BTU konzentriert sich auf die Minimierung der Gesamtbetriebskosten für den Reflow-Prozess. Der Fokus liegt dabei darauf, das zuverlässigste und wiederholbarste System mit dem höchsten Ertrag zu bieten. Dazu wird eine Vielzahl an standardmäßig inkludierten Software-Modulen eingesetzt, um den Reflow-Prozess kontinuierlich zu optimieren. Mit dem RecipePro-Modul bietet BTU den ersten Reflow-Ofen-Prozessgenerator an. Dabei werden unter Einbeziehung der verwendeten Bauteile und Material, sowie der Konvektionsrate die optimalen Prozess-Parameter gesetzt. Ein weiteres Modul ist der EngeryPilot. Damit wird dynamisch auf Leerläufe und Stillstände reagiert. Durch die entsprechende Anpassung der Leistung sowie der Atmosphären-Einstellung werden so die Betriebskosten minimiert.

Normal-Mode

Im Normal-Mode läuft der Ofen unter normalen Parameter und wir nicht weiter eingeschränkt. Der Prozess bleibt stabil

Standby-Mode

Der Standby-Modus ist für kurze Produktionspausen ausgelegt. Dabei werden die Temperaturen-Setpoints nicht verändert. Allerdings wird die Geschwindigkeit der Lüfter und der Ofen-Kette reduziert. Die übrigen Rezept-Einstellungen bleiben unverändert. Dadurch kann bereits ein großer Teil des Energiebededarfs eliminiert werden. Je nach Ofen-Konfiguration kann in diesem Modus bis zu 25% Energie eingespart werden.

Sleep-Mode

Nach dem Standard-Modus setzt der Sleep-Mode bzw. der Schlaf-Modus ein. Dieser Modus ist für längere Produktionspausen ausgelegt.

Hibernate-Mode

Für besonders lange Produktionspausen kann der Hibernate-Mode bzw. der Winterschlaf-Modus eingesetzt werden. Wenn die Nacht über nicht produziert wird werden die Heizer abgestellt. Sobald der Ofen-Innenraum eine Temepratur von ca. 75C Grad erreicht hat, werden zusätzlich die Lüfter, das Flux-System und das Ketten-Band runtergefahren. Der Prozess zum Hochfahren des Ofens kann Remote aktiviert werden oder von einem Bediener vor Ort der den Hibernate-Mode beendet oder ein Rezept lädt. Auch die Reaktivierung über SMEMA und einen Remote Sensor ist möglich.

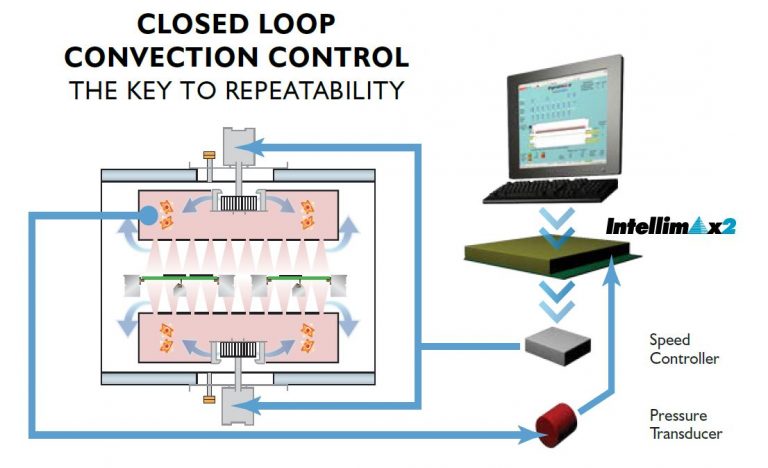

Closed Loop Convection

Durch die Closed Loop Convection-Technologie ensteht mehr Flexibilität in der Profilgestaltung. Durch die seitliche Strömungs-Zirkulisation wird die Temepraturverteilung entlang der Zonen besser kontrolliert und reguliert. BTU International garantiert daher für eine „System zu System“- und „Standort zu Standort“-Wiederholbarkeit der Prozesse bzw. des Profils.

AquaScrub

Die Aqua Scrub-Flussmittelmanagement-Technologie von BTU setzt neue Maßstäbe bei der Atmosphären-Reinigung von Lötpastenflussmittel. Die patentierte Technologie nutzt eine atmosphärische Reinigungswirkung mithilfe einer Spüllösung auf Wasser-Basis.

RecipePro ist eine Software-Modul welches Temepratur-Profile automatisiert generiert. Dadurch wird die Zeit für das Aufsetzten von Profilen erheblich reduziert. Grundlage für den Algorithmus sind Basispunkte aus der Closed Loop Convection.

Mit dem eigenen Energy Pilot-Software werden die Betriebskosten gesenkt. Gleichzeitig wird durch die Optimierung auf Energieeffizienz die Rüstzeit bzw. die Zeit zum Erreichen der Temperaturen gesenkt.

Durch das Profile Guardian-Modul wird das aktive Profil durch einen zweiten Messungsprozess permanent kontrolliert und reguliert. Außerdem können Produkte in Kombination mit einem Barcode getrackt werden. Profile Guardian kommuniziert dabei kontinuierlich mit dem MES-System.

Smart Power reduziert den maximalen Strom-Verbrauch beim Hochverfahren der Anlage bzw. in der Produktion. Dabei orientiert sich die Software an vom Kunden definierten zulässigen Strom-Spitzen.

Die Pyramax-Serie kommuniziert unter anderem „Machine-to-machine“ nach dem IPC-HERMES-9852 Standard. Damit können die Produkte über alle Stationen in der SMT-Linie verfolgt und getrackt werden. Auch eine vertikale Kommunbikation mit dem IPC-CFX Standard ist möglich

Die Pyramax-Serie ist gerüstet für die Industrie 4.0. Mit einem individuellen MES Interface und verschiedenen Schnittstellen und Kommunikationsstandards:

- SECS/GEM

- OPC (UA/DA)

- REST/JSON/MQTT